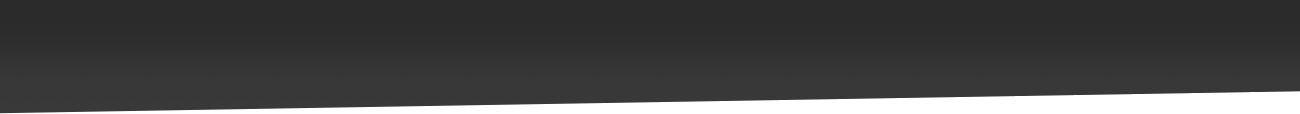

Bei der Entwicklung einer Produktionslinie für Photovoltaik-Dünnschicht-Röhren hat Afag seine Montage-Prozesskompetenz bewiesen und wesentliche Maschinenstationen mit spezifisch konfigurierten Handlingsystemen ausgestattet. Unter der Projektführung durch tubesolar und Eichstätter Maschinenbau entstand bei tubesolar in Augsburg eine weltweit einmalige Anlage für ein innovatives und zukunftsweisendes Produkt, das Flächenschutz mit Energiegewinnung vereint. Dank des Anlagenkonzepts unter Einsatz dynamischer und präziser Handling-Komponenten werden die PV-Röhren automatisiert und unter zielgerichtetem Einsatz aller Ressourcen gefertigt.

Wirtschaft, Gesellschaft und Politik ringen um Lösungen, die den Energiebedarf im industriellen, öffentlichen und privaten Umfeld zukunftssicher decken. Hohe Strompreise, Klimakrise, Nachhaltigkeit, erneuerbare Energien – die Handlungsfelder sind so drängend wie komplex und erfordern neue Ideen. Der allgemeine Trend zur Elektrifizierung hat die Problematik, wie der Primärstrom am effizientesten zu gewinnen sei, deutlich verschärft. Zugleich sind der Schutz von Ressourcen und Landflächen sowie deren optimale Nutzung weitere essenziell wichtige Themen. Das junge Unternehmen tubesolar fertigt ein Produkt, das dank Top-Technologie Umweltschutz und Energiegewinnung miteinander vereint: Photovoltaik-Dünnschicht-Röhren, die zu Modulen zusammengefasst den Boden vor zu starker Sonneneinstrahlung oder Hagel schützen – beispielsweise im Agrar-Einsatz, in öffentlichen Bereichen sowie in der modernen Gebäudetechnik – und zugleich Strom produzieren.

tubesolar nutzt die patentgeschützte Technologie zur Herstellung der Röhren seit 2019. Sie basiert auf dem Know-how zur Herstellung und Verarbeitung von Glasröhren des ehemaligen Leuchtmittelherstellers Osram und kombiniert dieses Wissen mit den neuesten Entwicklungen in der Photovoltaik (PV). Durch den photoelektrischen Effekt in einer dünnen Halbleiterschicht, die in einer gekapselten Glasröhre eingeschlossen ist, wird Strom erzeugt. tubesolar fasst jeweils 40 PV-Röhren zu einem System-Modul zusammen, ausreichend Abstand zwischen den Röhren lässt Licht und Wasser durch. So entstehen wetterfeste und zugleich wind-, licht- und wasserdurchlässige Solarmodule, mit denen sich eine Schutzfunktion und die Stromerzeugung kombinieren lassen.

Weltweit einmalige Anlage – ein Vorbild gib es nicht

Bislang erfolgte die Röhrenherstellung in einer halbautomatischen Pilotfertigung mit niedriger Fertigungsleistung. Im Spätsommer 2020 fiel die Entscheidung, eine vollautomatische Produktion mit einer hohen Fertigungsleistung aufzubauen. Der Sonderanlagenbauer Eichstätter Maschinenbau erhielt den Auftrag für die Umsetzung einer Fertigungslinie nach dem Konzept von tubesolar für den Produktionsstandort Augsburg.

„Diese Anlage zur Herstellung der Dünnschicht-Röhren ist weltweit einmalig und äußerst anspruchsvoll, denn sie umfasst neben der Glasverschmelzung auch Vakuumprozesse, Spülabläufe, Heizprozesse sowie diverse Prüfstationen unter Einbindung von Kameras und vielen Servomotoren“, erläutert Dominik Bauernfeind, Projektleiter bei Eichstätter Maschinenbau. Gefragt waren bei dieser Aufgabe sowohl ein profundes Konstruktions-Know-how als auch einschlägige Erfahrung in der Montageautomatisierung. Eichstätter Maschinenbau hat sich den Kooperationspartner Afag zur Seite geholt. „Als führender Anbieter in der Montageautomation hat Afag für die Umsetzung dieser Anlage seine hohe Prozesskompetenz unter Beweis gestellt“, betont Dominik Bauernfeind. „Aus früheren Projekten bestanden bereits enge Kontakte. Afag hat sehr schnell und gründlich verstanden, welche Detaillösungen für die Prozesse an jeder Station erforderlich sind. Für uns als Anlagenbauer waren vor allem Taktzeit, Zuverlässigkeit und Präzision wesentliche Auswahlkriterien, sodass Afag-Module für uns erste Wahl waren.“

Zwei Konstruktionsexperten packen es an

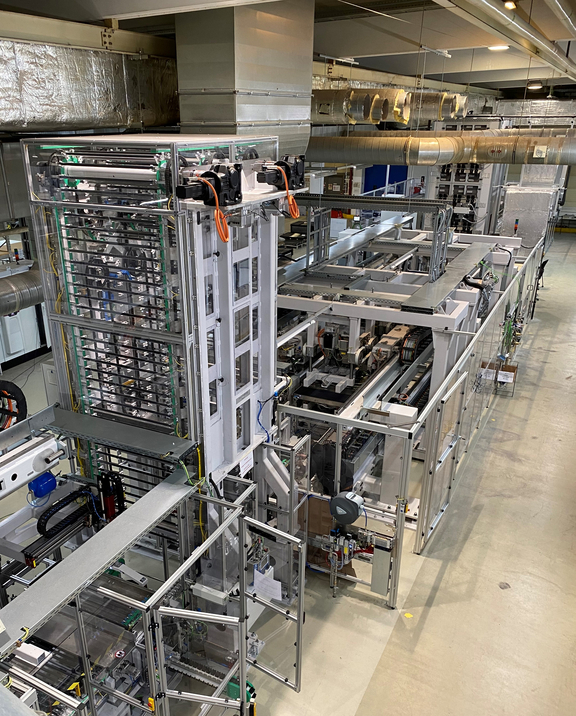

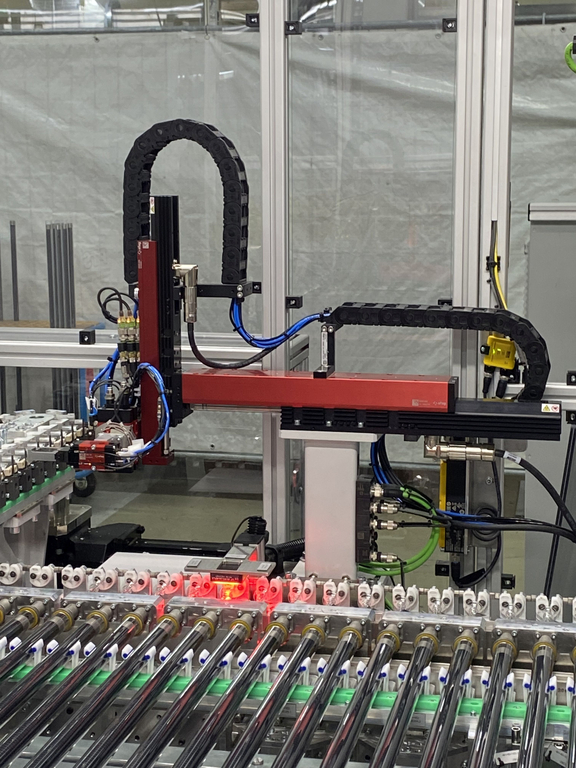

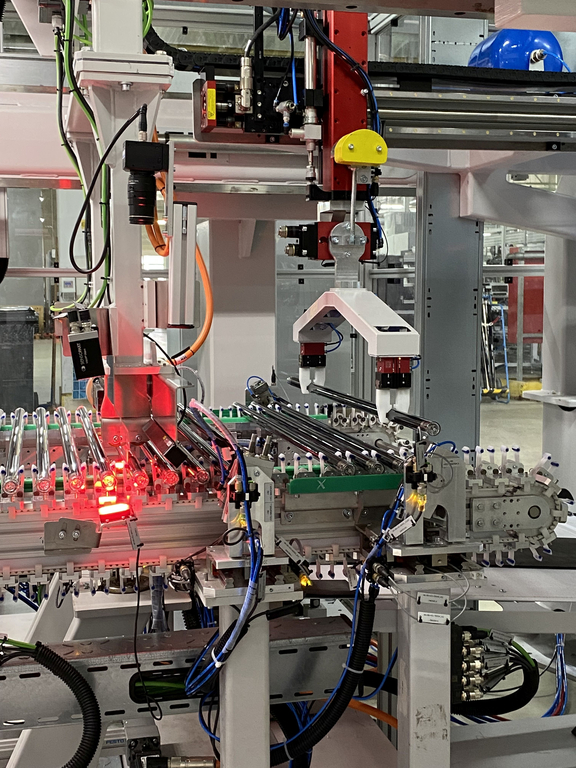

Die Ingenieure von Afag und Eichstätter Maschinenbau haben in gemeinsamer Konstruktionsleistung die Einschmelz- und Pumpmaschine aufgebaut – den Anlagenteil des Glasröhrenverschmelzens und Vakuumpumpens. Ausgangsprodukt ist eine bereits mit einer losen, innenliegenden PV-Folie bestückte Glasröhre. Diese Tube wird manuell in die Linie eingebracht und zunächst erwärmt. Zugleich erfolgt über ein Afag-Handlingsystem die Quervereinzelung der in Reih und Glied bereitgestellten Glasgestelle zum beidseitigen Verschließen der Röhren. Das Handlingsystem mit Afag-Modulen zum Greifen, Drehen und Querverfahren muss hier zu Prozessbeginn eine sehr hohe Stückzahl zuführen und handhaben – jeweils zwei Gestelle pro Röhre. Dank der hohen Dynamik der Handlingmodule wird die erforderliche Taktzeit erfüllt.

Nach dem thermischen Glas-Einschmelzprozess – dem Matchen der Gestelle mit dem Tube – erfolgt eine Qualitätskontrolle. Anschließend geht die Röhre über eine Pick-and-Place-Station von Afag mit Linearmodulen und Schwenkeinheiten auf den weiteren Transport durch die Linie zu einer Pufferstation. Im darauffolgenden Schritt wiederum über eine Pick-and-Place-Einheit wird die Röhre der Pumpe zugeführt, um sie zu evakuieren. Ein thermischer Prozess laminiert die PV-Folie im Röhreninneren, anschließend erfolgt die Gasbefüllung. Auch an der Station des Abschmelzens erfüllen die Afag-Module wieder eine maßgebliche Funktion: Ein Linearmodul am Pumpschlitten zieht den Pumpstengel vom Glas weg, sodass nach dem Abschmelzen die Enden sauber abgetrennt und verschlossen sind. Erneut sorgt nun eine Pick-und-Place-Einheit von Afag für den weiteren Transport.

Langlebige Premium-Module für höchstmögliche Dynamik und Präzision

Hohe Dynamik, Prozesssicherheit, schonende Teilehandhabung und hochpräzise Abläufe – die Anforderungen der Anlagenkonstrukteure an die Handhabungs- und Montagekomponenten waren hoch. Afag hat für jede Prozessstation jeweils spezifische Handlingsysteme mit den bewährten roten Modulen konfiguriert. Konkret in der Anlage verbaut sind kompakte, flexible Portachsen vom Typ PDL30 und PDL40, die mit maximalem Hub bei minimalem Bauraum überzeugen. Die pneumatischen Präzisionsgreifer PG 20 und PG 16 in Miniaturbauweise punkten mit einer hochpräzisen Backenführung. Ebenfalls kompakt bauen die pneumatischen Rotationsmodule CR 20 und CR 25, die dennoch hohe Massenträgheitsmomente aufbringen. Anspruchsvolle und präzise Greif- und Rotationsaufgaben übernimmt der schlanke pneumatische Drehgreifer DG 20, der sowohl horizontal als auch vertikal eingebaut werden kann. Alle Afag-Module überzeugen durch ihre Performance und sind robust und langlebig. Sie erledigen auch nach millionenfachen Lastwechseln zuverlässig ihren Dienst. So profitiert der Anwender durch eine hohe Verfügbarkeit, weniger Anlagenstillstände, geringe Unterhaltskosten und eine gleichbleibend hohe Produktivität.

„Wir sind sehr stolz, dass wir unsere Automatisierungsexpertise im Bereich Montage und Handhabung bei diesem Projekt einbringen konnten“, bekräftigt Dominic Nägele, Leiter Engineering Services Afag Solutions: „Doch dank der hervorragenden Zusammenarbeit mit Eichstätter Maschinenbau, notum-Ingenieure und tubesolar ist eine effiziente Anlage für ein sauberes, zukunftsfähiges Produkt gelungen, das ein enormes Potenzial dazu hat, sich in vielen Einsatzbereichen zu bewähren.“

Unten Schatten, oben Stromerzeugung

Die PV-Module vereinen eine Schutzfunktion mit der Stromerzeugung. So lassen sich neuartige Projekte realisieren, bei denen nicht mehr zwischen einer PV-Anlage und einer anderen Flächennutzung entschieden werden muss. Durch die duale Nutzung derselben Fläche ist beides möglich. Dank der runden PV-Röhren kann der Anwender gleichmäßig über den ganzen Tag Strom erzeugen. Auch die Funktion einer Dachbegrünung bleibt erhalten. Über der Grünfläche kann direkt Strom generiert werden. Eine gleichmäßige Verschattung ist in vielen Einsatzbereichen von Vorteil – etwa auf Agrarfeldern in der Landwirtschaft, bei Carports, Pergolen, Pausenplätzen, Terrassen, Pools sowie energieautarken Wohneinheiten.

Kontakt für Fragen:

Marcel Welte

Marketing & Communications Manager Afag Group

M.: +49 151 11129543

marcel.welteafagcom